Testing Limits – Pushing Frontiers

Testing Limits – Pushing Frontiers

|

Sowjetischer Raumfähren-Prototyp

OK-GLI "Buran"Scale: 1:72,Modell: Amodel, tw. Umbau |

|

||||

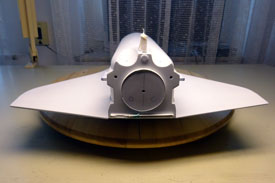

| Das Modell des OK-GLI "Buran"

im Maßstab 1:72 wurde 2009 vom ukrainischen Hersteller Amodel

als "BTS-02" auf den Markt gebracht und ich erwarb den Bausatz

2012 für stolze 249,00 Euro. Im Frühjahr 2023 entschloss ich

mich, diesen "Brummer" als Ergänzung meiner Space Shuttle-Flotte

zu bauen und damit um ein eindrucksvolles Modell zu erweitern –

ich denke, ich bin soweit mir bekannt der einzige mit solch einer umfangreichen,

in sich geschlossenen Sammlung zum Thema Lifting Bodies und Orbiter

im Maßstab 1:72!

Vorgeschichte: Der Bausatz:

Die neue Baubericht-Systematik:

Doch jetzt zum Modell und den einzelnen Baugruppen...

|

||||||

(1)

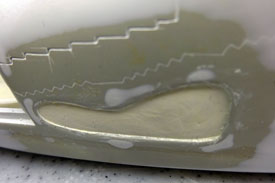

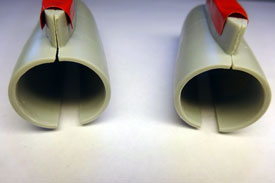

Der GFK-Rumpf: In meinem Hobbybereich, dem Plastikmodellbau, war der Umgang mit dem Rumpf meine erste Begegnung mit GFK. Die Klebenähte der zwei Rumpfhälften und der Rumpfunterseite waren lückenlos, die Teile passten gut zusammen, ohne Überstände oder sonstige Macken. Um ein Gefühl für die Bearbeitung zu bekommen war der erste Arbeitsschritt, die Klebenähte glatt zu schleifen und danach die Gravurlinien zwischen den Segmenten der Tragflächenvorderkanten nachzuziehen. Einerseits stellte sich heraus, dass GFK deutlich härter als Polystyrol ist, andererseits aber auch deutlich druckempfindlicher, denn gleich zu Beginn hatte ich den Rumpf wohl zu fest angefasst und es war kurz ein knackendes Gräusch zu hören: direkt unterhalb der Einstiegslucke hatten sich auf der Oberfläche mehrere kleine Risse gebildet. Bei genauer Untersuchung stellte sich heraus, dass zwischen der Oberfläche aus Harz und der unterlegten Glasfasermatte sich bei der Formung ein Hohlraum gebildete hatte. Ein Effekt, der noch mehrmals auftreten und für reichlich Verdruss und Mehrarbeit sorgen sollte. In diesem Fall fräste ich auf der Innenseite den betroffenen Bereich um die Einstiegsluke frei. Die Lösung des Problems bedeutete, die Einstiegslucke durch ein passend angefertigtes Teil aus Polystyrol zu ersetzen und den betroffenen Bereich rückseitig durch weitere Polystyrolplatten zu verstärken. Zur Vereinfachung verzichtete ich darauf, die Einstiegsluke auch geöffnet darzustellen, denn das hätte die Neuanfertigung einer kompletten Luke und die Andeutung eines mittleren Decks im Rumpf unterhalb des Cockpits bedeutet. Weitere solche Schäden waren erstmal nicht zu erkennen, also ging es danach mit der ersten Polystyrol-Baugruppe (2) weiter. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2) Das Cockpit: |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3)

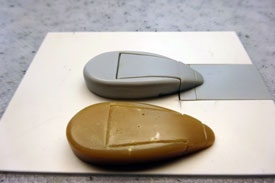

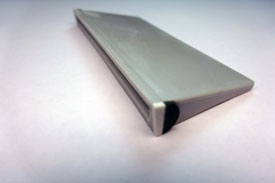

Der Sensorausleger am Rumpfbug: Der Bausatz sieht bei diesem empfindlichen Polystyrolteil das stumpfe Aufkleben auf den GFK-Rumpf mit Sekundenkleber vor, was keine gute Idee ist. Zur Lösung des Problems griff ich auf die bewährte Methode beim Boom Sensor meiner "Enterprise" zurück. Aus 4 mm Rundmaterial aus Aluminium fertigte ich mir einen spitz zulaufenden Rohling mit einem M4-Gewinde am stumpfen Ende an. Zur Aufnahme der entsprechenden Mutter im Rumpf musste ich die Rumpfnase abnehmen und an der Schnittstelle am Rumpf ein kleines Schott anbringen, in das die Mutter eingeklebt ist. Die Rumpfnase weist an entsprechender Stelle eine Bohrung auf. Somit kann der Alu-Sensorausleger einfach eingeschraubt werden und die Gefahr des Abbrechens ist gebannt. Die Ausrichtung des Sensorauslegers ist nicht parallel zur Längsachse des Modells ausgerichtet sondern um ein paar Grad nach unten geneigt. Dieser Winkel ist auf Originalfotos des OK-GLI deutlich erkennbar. |

||

|

|

|

|

|

|

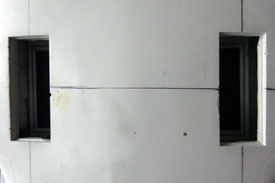

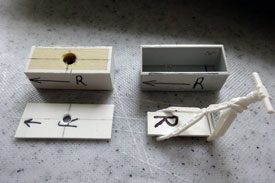

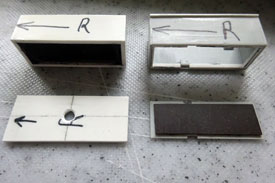

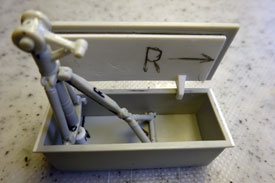

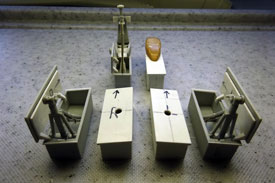

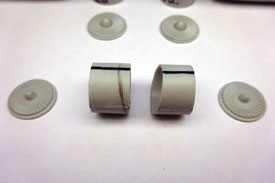

(4) Das Fahrwerk: |

||

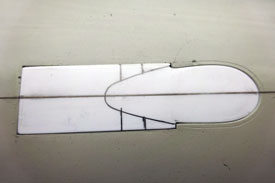

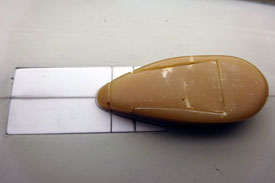

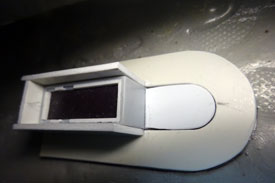

Bau

der Fahrwerksschachtabdeckungen: |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

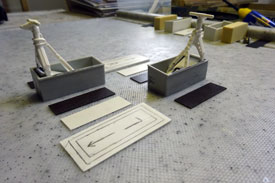

Bau der Fahrwerksmodule: |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

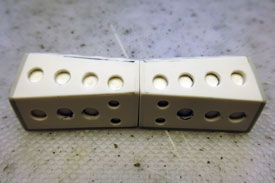

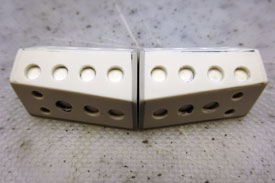

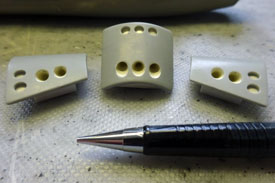

(5)

Die Heckausleger des Lageregelungssystems: Gemäß Bauanleitung eine einfache Angelegenheit, besteht jeder Ausleger doch aus nur sechs Einzelteilen. Schade nur, dass lediglich zwei davon brauchbar waren. Die jeweils vier Teile mit den angedeuteten Steuerungstriebwerken waren so grob gearbeitet und unansehnlich, dass ein Neubau unausweichlich war. Die Neuanfertigung erfolgte mittels 1 mm Polystyrolplatte, die ausgemusterten Teile dienten als Vorlage. Wichtig war bei dieser Baugruppe die passgenaue Herstellung der Einzelteile und die absolut symmetrische Bauausführung beider Ausleger. Statt nur aus sechs bestanden beide Ausleger am Ende aus jeweils sechzehn(!) Einzelteilen. Qualitativ konnten sie es jetzt aber mit den RCS-Auslegern beider Shuttle-Modelle aufnehmen. |

||

|

|

|

|

|

|

|

|

|

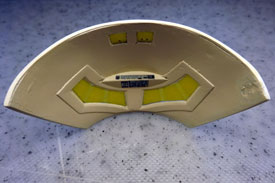

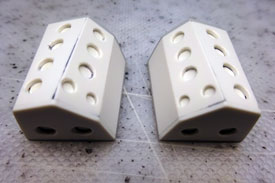

(6)

Die Bugsektion des Lageregelungssystems: Die drei Einzelteile für die angedeuteten Steuerungstriebwerke am Bug des Modells waren genauso unbrauchbar wie zuvor bei den Heckauslegern beschrieben. Auch hier entschied ich mich, das bei beiden Shuttle-Modellen bewährte Bauprinzip zu übernehmen und ein komplett neu gebautes Bauteil herzustellen. Um für dieses Modul Platz zu schaffen entfernte ich die abgesenkte Rumpffläche bis auf einen schmalen Rand. Für das Modul selbst übernahm ich die drei Bauteile 65, 66 und 71. Nach dem Glattschleifen außen klebte ich auf deren Innenseiten konturgenau kleine Boxen, für jede Triebwerksöffnung eine eigene. Diese wurden mit Zweikomponenten-Modelliermasse (Milliput) gefüllt. Die konische Ausformung der Triebwerksöffnungen erfolgte dann wieder außenseitig mittels einer angefeuchteten Spitze eines Druckbleistiftes, die in die Modelliermasse hineingedrückt wird. Anschließend wurden die drei Bauteile zusammengeklebt, innen verstärkt und in die Rumpföffnung eingepasst. Mittels kleinem Magnet ist auch diese Modul gegen herausfallen bei Überkopflage gesichert. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

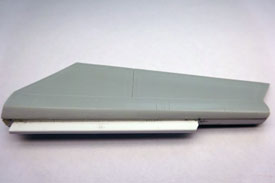

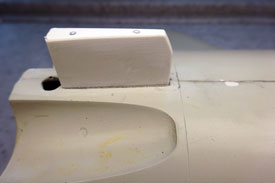

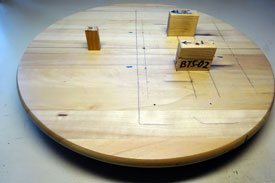

(7) Die Bodyflap und das Seitenleitwerk: Das Seitenleitwerk besteht ebenfalls nur aus zwei Teilen. Leider

fehlen Passzapfen entlang der langen Klebeflächen. Bei der Größe

der Bauteile wäre das hilfreich gewesen. Auch hier habe ich abweichend

vom Bauplan den Bau so ausgeführt, dass dieses Bauteil aufsteckbar

ist. Dazu habe ich einen passgenauen Keil auf die Rumpfoberseite zwischen

die beiden Triebwerksmulden geklebt. Der Keil selbst besteht aus Polystyrolplatte.

Diese Vorgehensweise sollte sich später noch als segensreich

herausstellen, weil ich durch die geringere Höhe des Modells

ohne Seitenleitwerk viel Platz in der Transportbox spare und mehr

Material unterbringen kann. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8)

Die Marschtriebwerke: Simple Konstruktion aus wenigen Teilen. Leider fehlen bei den Triebwerkshälften hilfreiche Passzapfen. Die unteren Hälften habe ich mit einem Messingstift versehen, der beim Festkleben auf den Rumpf für den richtigen Sitz sorgt. Dafür haben die Triebwerksmulden des Rumpfes an korrespondierender Stelle jeweils eine kleine Bohrung. Am Luftauslass erfolgte die kleine Korrektur – ein Konstruktionsfehler des Herstellers, weil die zentrale Welle ("Turbine Shaft") eines Strahltriebwerks bekanntlich knickfrei ist... |

||

|

|

|

|

|

|

|

|

|

(9) Die seitlichen Zusatztriebwerke: Wie bei der Boy Flap und dem Seitenleitwerk habe ich die Befestigung der Zusatztriebwerke dadurch modifiziert, indem ich die Pylone an der vorgesehenen Klebefläche öffnete. Für die entstandenen Schlitze fertigte ich jeweils aus Polystyrol-Vierkant passende Träger an, die ich auf die Rumpfseiten klebte. Somit sind auch diese Bauteile aufsteckbar und lassen sich mit Polystyrolflüssigkleber befestigen. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(10)

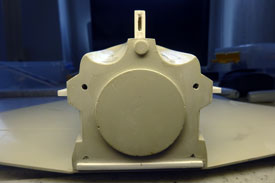

Der Rohbau: Die noch fehlenden Elemente am Heck wie die Tankabdeckung und die Orbitaltriebwerke sind +/- out-of-the-box gebaut. Damit war der Rohbau des Modells mit all seinen Baugruppen und Modulen abgeschlossen. Zur Kontrolle, ob alles passt, fügte ich die Teile provisorisch zusammen, sowohl für die geständerte Präsentation im Flugmodus als auch auf den Fahrwerken stehend. Und das Ergebnis sah sehr gut aus, qualitativ jetzt auf dem gleichen Niveau wie meine beiden Space Shuttle-Modelle. So war es auch beabsichtigt. Jetzt fehlte nur noch das Finishing mit der Airbrush und die Decals. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

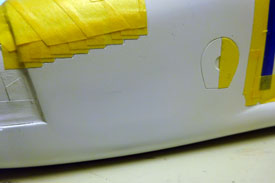

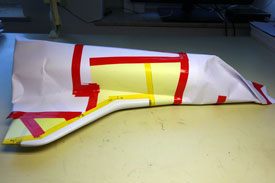

(11) Die Lackierung: Weit gefehlt! Bisher hatte ich dem Rumpf relativ wenig Beachtung geschenkt, ich brauchte den bisher nur für Passproben. Jetzt fiel mir bei näherer Betrachtung auf, dass die zuallererst geschilderte Problematik mit den Hohlräumen zwischen Oberflächen und GFK-Matte mehrfach auftrat. Erst waren es nur kleine Löcher, die beim "rumprokeln" aber schnell unangenehm große Ausmaße annahmen. Und das auch noch an sehr empfindlichen Stellen. Ignorieren war keine Option, dann hätte ich mir den bisherigen Aufwand auch sparen können. Also musste ich den ganzen Rumpf nach Hohlstellen absuchen, diese wie ein Eitergeschwür öffnen und wieder verschließen. Erste Versuche mit Sekundenkleber erwiesen sich als nicht zielführend, blieb also nur Milliput. Dieses Material hat den großen Vorteil, dass es relativ langsam aushärtet und hervorragend mit Wasser geglättet und damit übergangslos an die umgebende Oberfläche angeglichen werden kann. Es war halt nur Arbeit, die so nicht eingeplant war. Naja, danach weiter wie gehabt, grundieren, schleifen, lackieren, zack – und fertig! Wieder weit gefehlt! Nachdem ich den Rumpf komplett grundiert hatte kam ich mit einem

Fingernagel auf die Oberfläche und konnte die Grundierung ganz

leicht mit dem Fingernagel abkratzen! Und das fast auf der gesamten

Oberfläche, keine Haftung! Was hatte ich falsch gemacht? Ganz

simpel, ich hatte vergessen, dass der Rumpf aus GFK bestand! Die Oberfläche

war viel zu glatt! Also, das ganze Zeug wieder runter und die Oberflächen

durch nassschleifen anrauhen! Zuerst mit 600er Körnung, aber

es war mir danach immer noch zu glatt. Na denn, mit 400er alles noch

einmal abschleifen. Jetzt war die Oberfläche überall mattiert

und bereit für einen neuen Grundierungs-Versuch. Jetzt war alles

in Ordnung, die Grundierung haftete und die Lackierung konnte beginnen.

Die einzige Befürchtung die ich hatte war, dass sich die Grundierung

wieder hätte lösen können beim Abziehen des Maskiertapes,

aber alles verlief nach Plan. Erste Farbschicht war der großflächige

Auftrag von Revell 5 Matt Weiß am Bug, Rumpf mit Ladebuchttüren,Tragflächenoberseiten

und Heck. Danach erfolgte die Maskierung der entsprechenden Flächen

für Revell 8 Matt Schwarz. Dafür hatte ich einige Gravurlinien

begradigt, dadurch vereinfachte sich die Maskierarbeit deutlich. Nur

am Bug blieb ein Bereich mit stufenartiger Begrenzung zwischen Weiß

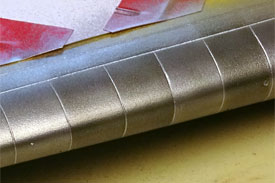

und Schwarz übrig. Erwähnenswerte Besonderheit bezüglich der Lackierung ist die farbliche Gestaltung der Tragflächenvorderkanten im Metal-Look. Dazu verwendete ich mein uraltes Humbrol 27002 "Polished Aluminium" Metalcote, das ich mit etwas Aluminiumpulver von SNJ Spray Metal (s. Bericht) per Hand nachpolierte. Um unterschiedliche Tönungsstufen bei einzelnen Segmenten zu erhalten, polierte ich mit einer Baumwollscheibe dunkles Metallpigment auf die mit Post-It-Notes seitlich maskierte Oberfläche. Wie naturgetreu das Ergebnis war konnte ich kurze Zeit später am Original erkennen – besser geht es nicht! |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(12)

Die Decals: Für das Modell ist ein kleiner Bogen mit Nassschiebbildern dem Bausatz beigefügt und enthält nur acht Elemente. Die Druckqualität war sehr gut, der Druck war klar und sauber, keine Blitzer oder sonstige Druckfehler. Nur passt leider die Anwinkelung der Sowjetflaggen nicht zum Seitenleitwerk. Wartungs- und Warnhinweise fehlen völlig. Die Trägerfolie ist viel zu dünn und somit höchst empfindlich, denn der Decalbogen war ja schon 15 Jahre alt und zweimal kam es zum Bruch. Micro Set und Micro Sol von Microscale erleichterten die Applikation auf die matt lackierten Flächen und ein Modellbau-Super-GAU beim finalen Arbeitsschritt konnte gerade noch abgewendet werden. |

|

Fazit: Aber bitte nicht noch einmal, einmal reicht... |

|

|